This page will be dedicated to my 3D printer. I found out 3D printers while looking for CNC realizations and electronic stuff on internet. I finally decided to build my printer to make some small usefull parts (fastening parts, casings for electronics,...)

I discovered the delta printer and despite the complexity of mechanics (mechanical slack, mouvement control, ...) I decided to start building the rostock because I like the concept.

Because of lack of time to collect all components séparately or making them by myself, I decided to order a kit on ebay including : electronics (Ramp 1.4, arduino Mega, stepper controlers, control screen...) stepper motors and nozzle)

I also ordered the minimum printed parts to make a Rostock printer, ball bearings, power supply, ...

Here is the result after some improvements (bobbin support, auto bed leveling)

The bigger difficulties I faced to get a good print were linked to the bed leveling and adhesion of the first layer on that bed.

After a few attemp to tune the full printing surface bed level (very sensitive and to be done after each modification or

The more sustainable solution I found to solve the bed leveling issue is the auto bed leveling step before each print. I tried a home made switch without succes. the sensor was supposed to make a continuous contact by its own weight when it doesn't touch the surface. When the head of the sensor hits the surface, it breaks off the contact. That doesn't works because the weight of the sensor is too low to make a sufficient contact. I didn't wanted to add weight because it is recomended to keep the moving head of delta printer as light as possible (to reduce inertia)

quelques photos de la fermeture :

quelques photos de la fermeture :

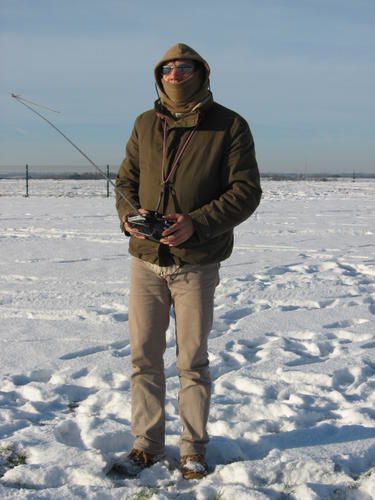

le photographe de la soirée

le photographe de la soirée préparation pour la fermeture:

préparation pour la fermeture:

beau boulot, et une masse correcte vu le layup

beau boulot, et une masse correcte vu le layup

voici après ouverture des sacs :

voici après ouverture des sacs : on voit la résine qui a imbibé le balsa au niveau de la charnière ( plus chargée en résine pour assurer le bon collage du tissus d'arrachage ) et du renfort carbone

on voit la résine qui a imbibé le balsa au niveau de la charnière ( plus chargée en résine pour assurer le bon collage du tissus d'arrachage ) et du renfort carbone

16/10/08

16/10/08

décaissage du balsa au dessus de l'axe d'articulation de l'aileron

décaissage du balsa au dessus de l'axe d'articulation de l'aileron

avec un petit tourne vis

avec un petit tourne vis vérification de l'ajustement du longeron avec un peu de plasticine

vérification de l'ajustement du longeron avec un peu de plasticine préparation des "sub longerons" en chaussette carbone maintenues en forme grâce à un petit noyau en depron

préparation des "sub longerons" en chaussette carbone maintenues en forme grâce à un petit noyau en depron la check list ne pas oublier de se désaltérer !!

la check list ne pas oublier de se désaltérer !! avec parfois quelques effets secondaires

avec parfois quelques effets secondaires

un peu de sérieux l'opération est cruciale

un peu de sérieux l'opération est cruciale imprégnation des chaussettes par le 6ème membre du groupe qui nous a rejoint en cours de route : Greg. dit Balsa ( champion belge f3k 08 )

imprégnation des chaussettes par le 6ème membre du groupe qui nous a rejoint en cours de route : Greg. dit Balsa ( champion belge f3k 08 ) la team a l'oeuvre

la team a l'oeuvre

fermeture du moule; première remarque il faut faire le mélange résine micro-ballon moins épais

fermeture du moule; première remarque il faut faire le mélange résine micro-ballon moins épais la team au complet pour la fermeture de cette première aile

la team au complet pour la fermeture de cette première aile

Ca y est, elle vole notre aile 0

Ca y est, elle vole notre aile 0

Steevy qui a encore un peu mal au dos...

Steevy qui a encore un peu mal au dos...

à droite Fred

à droite Fred

démoulage

démoulage

fixation du châssis

fixation du châssis

1 semaine après on recommence, de nouveau jusque 2-3h du mat...

1 semaine après on recommence, de nouveau jusque 2-3h du mat...

avant de réparer le plan de joint je n'ai pas résisté à mouler vite fait une pièce pour voir le résultat, il y a 2 couches de 80gr verre, je n'ai pas essayé de refermer le moule car mon but était de voir comment implanter le tube de queue. pour la photo les 2 demis tiennent avec du papier collant.

avant de réparer le plan de joint je n'ai pas résisté à mouler vite fait une pièce pour voir le résultat, il y a 2 couches de 80gr verre, je n'ai pas essayé de refermer le moule car mon but était de voir comment implanter le tube de queue. pour la photo les 2 demis tiennent avec du papier collant.

-ensuite je remplis la cavité avec du gel coat ou dans ce cas ci de la résine ( plus fluide, donc s'infiltre mieux dans la cavité )

-ensuite je remplis la cavité avec du gel coat ou dans ce cas ci de la résine ( plus fluide, donc s'infiltre mieux dans la cavité )

à suivre...

à suivre...

les commandes des empennages sont en cap de 0.4 pour la prof et 0.35 pour la dérive.

les commandes des empennages sont en cap de 0.4 pour la prof et 0.35 pour la dérive.

le modèle a ce stade pèse 304gr il faut encore ajouter 4 gr dans l'aile pour compenser le peg

le modèle a ce stade pèse 304gr il faut encore ajouter 4 gr dans l'aile pour compenser le peg

merci Balsa pour les photos.

merci Balsa pour les photos.

et intrados:

et intrados: